Concepte fundamentale Lean: valoarea adăugată și risipa

Un studiu recent al National Institute of Standards and Technology - Manufacturing Extension Partnership din Statele Unite a concluzionat că o implementare corectă a tehnicilor și metodelor Lean Manufacturing poate genera beneficii importante:

- Reducerea producției neterminate cu pâna la 90%

- Reducerea duaratei ciclurilor proceselor cu până la 95%

- Creșterea productivității cu 10-40%

- Creșterea calității cu 25-75%

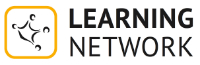

Cum se pot obține rezultate atât de spectaculoase fără investiții majore, care este ”secretul” din spatele acestor îmbunătățiri remarcabile? Metodologia Lean, care a evoluat de-a lungul timpului de la un set de principii de organizare a proceselor de producție la o adevărata cultură organizațională, și care urmărește crearea de valoare pentru client, simultan cu reducerea costurilor, scurtarea ciclurilor proceselor și îmbunătățirea calității. O definiție care descrie corect și complet această metodologie este următoarea:

Lean este o abordare integrată de utilizare a resurselor umane, materiale și financiare pentru a produce exact ce se cere, când se cere și în cantitatea solicitată, utilizând minimul de materiale, echipamente, muncă și spațiu.

Această metodologie introduce câteva elemente fundamentale, dintre care distingem ca esențiale conceptele de valoare adăugată și opusul său, risipa.

Tot ceea ce se întâmplă într-o organizație, indiferent de mărime, domeniu, tip de structură organizatorică, natură a produselor sau serviciilor oferite, toate se întâmplă sub formă de procese, fie că suntem conștienți de asta, fie că nu. Edward Deming (1900-1993), unul dintre fondatorii managementului calității, spunea : ”Dacă nu poți descrie ceea ce faci sub forma unui proces, înseamnă că nu știi ce faci”. În majoritatea covârșitoare a cazurilor, la întrebarea ”Ce este un proces?” sunt identificate corect elementele normale, adică un șir de activități, care folosesc niște resurse, ca să transforme o intrare intr-o ieșire, cu toate nuanțele aferente, de gen măsurare, scop, cicluri etc. În aceeași majoritate covârșitoare însă este ignorat cu nonșalanță elementul fundamental al oricărui proces, și anume CLIENTUL. Nu există proces fără un client care să genereze declanșarea procesului, iar ceea ce se întâmplă în respectivul proces este (sau ar trebui să fie) dictat exclusiv de ce vrea să obțină clientul respectiv, de valoarea pe care o așteaptă la ieșirea din proces.

Primul pas in călătoria Lean este tocmai identificarea acestei valori, ce înseamnă valoare din perspectiva clientului, care sunt așteptările sale, ce este dispus să plătească și ce nu, pentru că, în ultimă instanță este vorba despre bani.

În terminologia Lean, activitățile dintr-un proces se împart în trei mari categorii:

- Activități care adaugă valoare din perspectiva clientului

- Activități care nu adaugă valoare din perspectiva clientului, dar sunt necesare organizației

- Activități care nu adaugă valoare

Activitățile care adaugă valoare din perspectiva clientului: sunt acele activități care sunt efectuate pentru a transforma un produs sau un serviciu, din forma inițiala intr-o formă finală, cerută de client, efectuate corect de prima dată și pentru care clientul este dispus să plătească.

Exemple: procesarea comenzii, aprovizionare, procesarea materialelor, ambalare, livrare, facturare, etc.

Activități care nu adaugă valoare din perspectiva clientului, dar sunt necesare organizației: sunt acele activități care nu au relevanță pentru client, dar pe care organizația le efectuează fie pentru că există reglementări care o obligă, fie pentru propriul interes

Exemple: raportările către autoritățile fiscale, evidențele documentelor legale, măsurile de protecție a muncii, etc.

Activitățile care nu adaugă valoare: toate acele activități care nu sunt nici impuse și nici dorite de către client, și care sunt de fapt risipe

Exemple: așteptări, refaceri, controale, inventare, reparații, obținerea de semnături, ședințe, raportări, etc.

Odată identificată clar cerința clientului, trebuie reprezentat întregul lanț de activități care conduc la realizarea produsului sau serviciului cerut de client, adică acel flux inițiat de cerere acestuia și care se încheie odată cu încasarea banilor, procesul integral. Înțelegerea acestui flux, care ar trebui să creeze valoarea cerută de client, este crucială, pentru că vă permite să analizați ce este necesar pentru a produce valoare, care sunt activitățile realmente necesare și care sunt cele care, neaducând valoare, trebuie eliminate. Statistici repetate și bine documentate arată că, pentru imensa majoritate a proceselor, indiferent de natura lor, procentul activităților care NU aduc valoare este în medie 75%, putând ajunge și la 95%. In acest condiții, eliminarea acestor activități ar putea susține îmbunătățirile spectaculoase de care vorbeam mai devreme.

O primă listă a risipelor clasice ne-a fost transmisă de japonezi, cele 7 ”muda” (muda = risipă), pe care acum ne tot străduim să o mărim. Cele șapte risipe clasice, identificate de inițiatorii metodologiei Lean sunt:

Supraproducția: probabil cea mai rea dintre toate, ea generând apoi, în serie, celelalte tipuri de risipă. Supraproducție înseamnă să produci mai multe produse, mai repede decât este necesar. De regulă, supraproducția este în mod deliberat folosită pentru a masca problemele de calitate, avariile echipamentelor, lipsa de calificare, alocarea nebalansată a resurselor

Stocurile: orice stoc, fie de produse finite, fie producție neterminată, costă bani. Ca o aproximare brută, putem considera costul stocului pe un an circa 25% din valoare

Defecte: o sursă majoră de risipă, nu doar de materiale ci și de manopera, ore, mașină, inspecții, sortare, reprocesare, etc. Pot fi cauzate de specificații incomplete, lipsă de instruire, slab control al procesului, mentenanță necorespunzătoare a echipamentelor

Supraprocesare: încercarea de a adăuga valoare mai mult decât cere clientul, valoare suplimentară pentru care clientul nu este dispus să plătească.

Transport: căratul materialelor sau produselor dintr-un loc în altul, în procesul de producție, nu adaugă valoare, dar adaugă costuri. În plus, mărește considerabil procentul de defectări, timpii de procesare și riscul producerii de accidente

Așteptarea: include toți timpii morți, cum ar fi așteptarea după componente, așteptarea pentru reglaje, așteptarea pentru instrucțiuni, așteptarea pentru o semnătură, etc. Uneori, așteptarea înseamnă și mașini care merg în gol.

Mișcarea: Orice activitate om sau mașină care nu adaugă valoare produsului este considerată risipă. Simptomele sunt: căutarea instrumentelor sau documentelor, plimbatul după materiale, mișcarea inutilă către și de la diverse echipamente. În cele mai multe cazuri, oamenii și echipamentele s-au așezat după afinități sau preferințe, fără a avea în vedere optimizarea spațiului sau aspectele ergonomice.

Oameni: Față de cele șapte risipe clasice, în ultima vreme este evidențiată suplimentar, ca foarte importantă, risipa de talente și abilități. Oameni care nu sunt puși în valoare, care efectuează activități mult sub potențialul lor.

Dacă acum, având în vedere toate cele de mai sus, analizați în detaliu tot ce se întâmplă intr-un proces, din perspectiva valorii adăugate și privind cu strictețe la tot ce înseamnă activități care nu adaugă valoare și risipe de orice fel, va fi mai ușor să înțelegeți ce înseamnă Lean și ce avantaje colosale poate aduce. Pur și simplu eliminați tot ce nu adaugă valoare și toate formele de risipă. Trebuie doar să vreți.